燃料元件是反應堆燃料組件的重要單元,是反應堆能量的來源�,同時也是阻隔放射性物質的首道屏障�。

鋯合金是目前壓水堆唯一在役的核燃料元件包殼材料,因此鋯合金燃料元件包殼材料的質量將直接關聯(lián)反應堆的安全性、經濟性和先進性[1]�。

鋯合金擁有優(yōu)異的中子學性能,較好的燃料芯體相容性,合適的強度和韌性�,較高的導熱性能����,同時兼具高溫水冷介質的耐腐蝕性能。由鋯氫相圖可知,氫在鋯中的固溶度很低,室溫下低于0.001%�,工況400℃下僅為0.02%���。但由于服役過程周期較長�,鋯合金包殼材料在外側輻照及高溫高壓條件下腐蝕吸氫����,當氫含量超過極限固溶度�,或降低溫度過程,就會在鋯合金表面及內部析出氫化物���,局部將形成體積膨脹,并且此類氫化物是一種脆性相�����,很容易引起周圍基體晶格畸變���,并在周圍形成應變場��,引起包殼材料韌性下降���,結合輻照引起的缺陷���,鋯合金的吸氫及氫脆行為將成為威脅燃料元件安全的重要隱患[2-4]���。為后續(xù)開展鋯合金在反應堆中吸氫性能的研究��,鋯合金包殼模擬吸氫樣件的制備至關重要�。

目前����,有3種方式用于鋯合金滲氫試驗,包括高壓釜滲氫、電解滲氫及氣相滲氫。相比其他兩種滲氫方法,氣相滲氫工藝主要控制通氫量�����、滲氫溫度及滲氫時間���,其操作便捷�、高效�����,無廢液排出���,無高壓安全風險等顯著優(yōu)勢����。目前���,國內外主要開展了鋯合金高壓釜滲氫�����、電解滲氫工藝對組織及性能演化的研究����,以及鋯合金氣相滲氫工藝對氫含量的影響規(guī)律研究�����,但尚未開展過氣相滲氫工藝對鋯合金板材氫化物分布規(guī)律的研究�,然而鋯合金氫化物分布不均時會引起材料應力分布不均�����,導致材料局部脆化����,增加氫致延遲開裂風險����,從而嚴重威脅核反應堆燃料包殼的完整性和安全性[5-6]����。本文以Zr-Sn-Nb合金板材為試驗材料,通過開展氣相滲氫時間���、滲氫后退火時間對板材中氫含量及分布影響規(guī)律研究,輸出試驗樣品和關鍵數據�,為堆內及堆外試驗條件下鋯合金性能測試提供樣品支撐��,為鋯合金使役條件下許用安全壽命模型建立提供理論基礎[7-8]。

1��、試驗材料及工藝

1.1 試驗材料

試驗選用新型Zr-Sn-Nb合金���,其主要制備過程依次為熔煉�、鍛造、β淬火�、熱軋��、冷軋及退火。采用線切割在板材上切割130mm×20mm×1mm(長×寬×厚)的樣品��。滲氫前進行酸洗去除油污及氧化膜,隨后用去離子水清洗并烘干�����,獲得光亮表面���。

1.2 滲氫方法及工藝

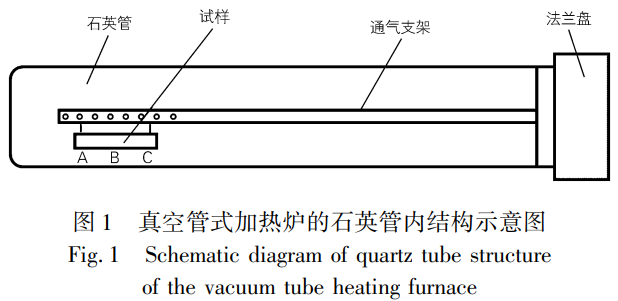

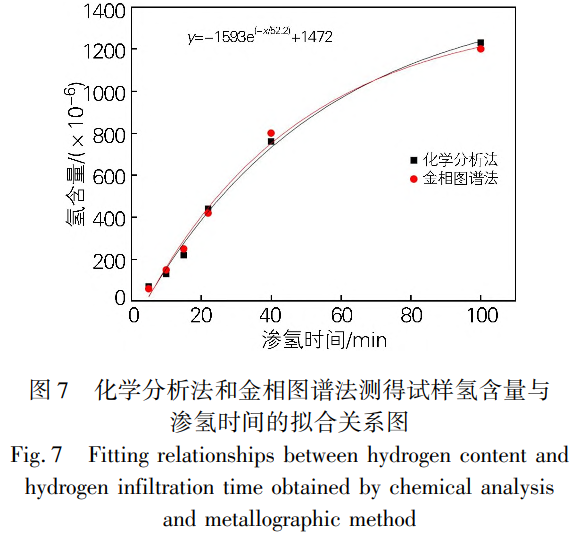

樣品采用氣相滲氫結合滲氫后真空退火方式進行定量滲氫試驗研究��。采用專用氫化爐進行滲氫試驗�����,氣相滲氫所用真空管式加熱爐的石英管內結構示意圖如圖1所示�����,所用設備為真空管式加熱爐���。

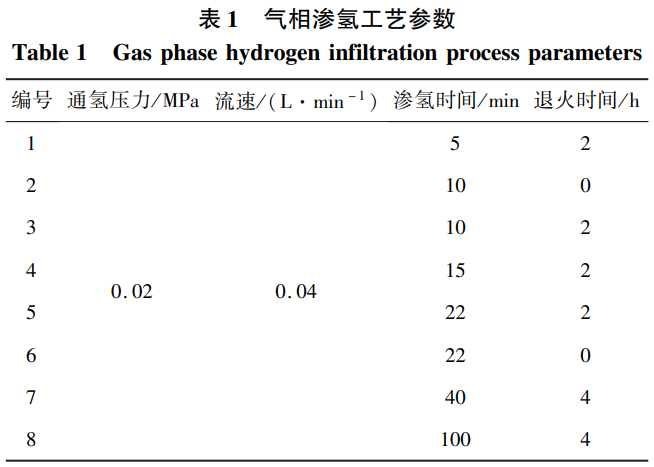

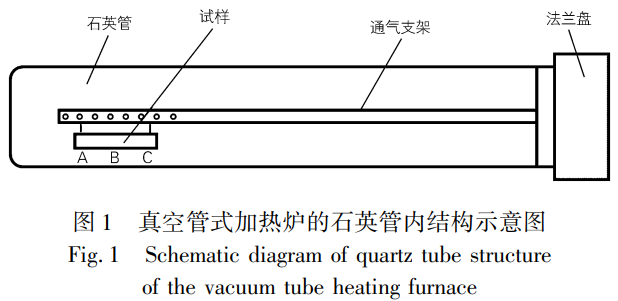

氣相滲氫試驗過程是將試樣懸掛于石英管內通氣支架上����,抽真空后通入3%(體積分數��,下同)氫氣和97%氬氣的混合氣體�,將加熱爐加熱到500℃保溫5~100min�����,滲氫后再在真空狀態(tài)下500℃退火0~4h并隨爐冷卻��。氣相滲氫工藝及真空退火工藝如表1所示。

分別從不同工藝滲氫試樣的兩端(A、C位置)及中間(B位置)截取試樣,對其進行氫化物形貌觀察及氫含量的化學分析��。為研究鋯合金板材在不同滲氫工藝參數條件下氫化物的含量及分布�����,將試樣在10%HF+80%HNO3+10%H2O2(體積比)的混合溶液中腐蝕后���,采用LeiCADM6型金相顯微鏡對其橫截面進行氫化物形貌及分布觀察�,并通過化學分析和金相圖譜法(將氫化物金相圖與文獻[9]中標準圖譜對比)測量樣品中氫含量[10]�。

2、試驗結果與分析

2.1 滲氫時間對氫化物形貌的影響

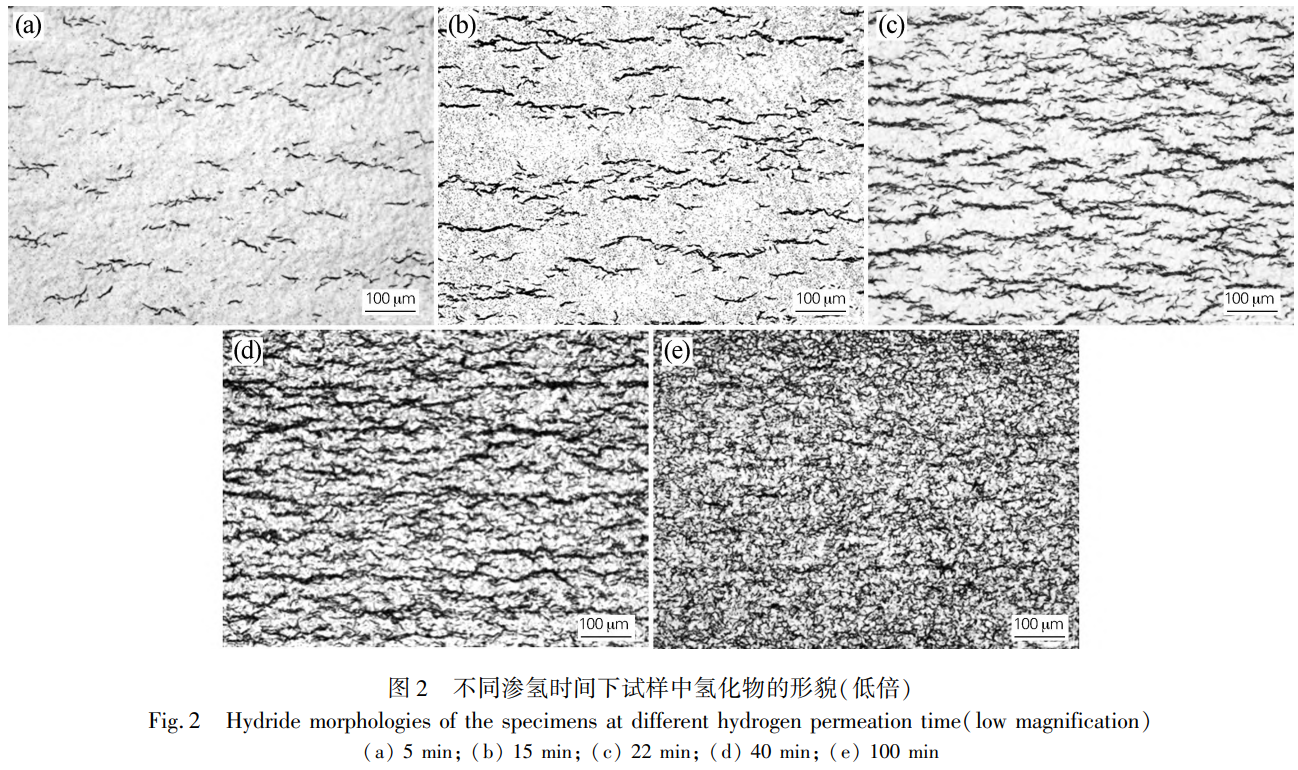

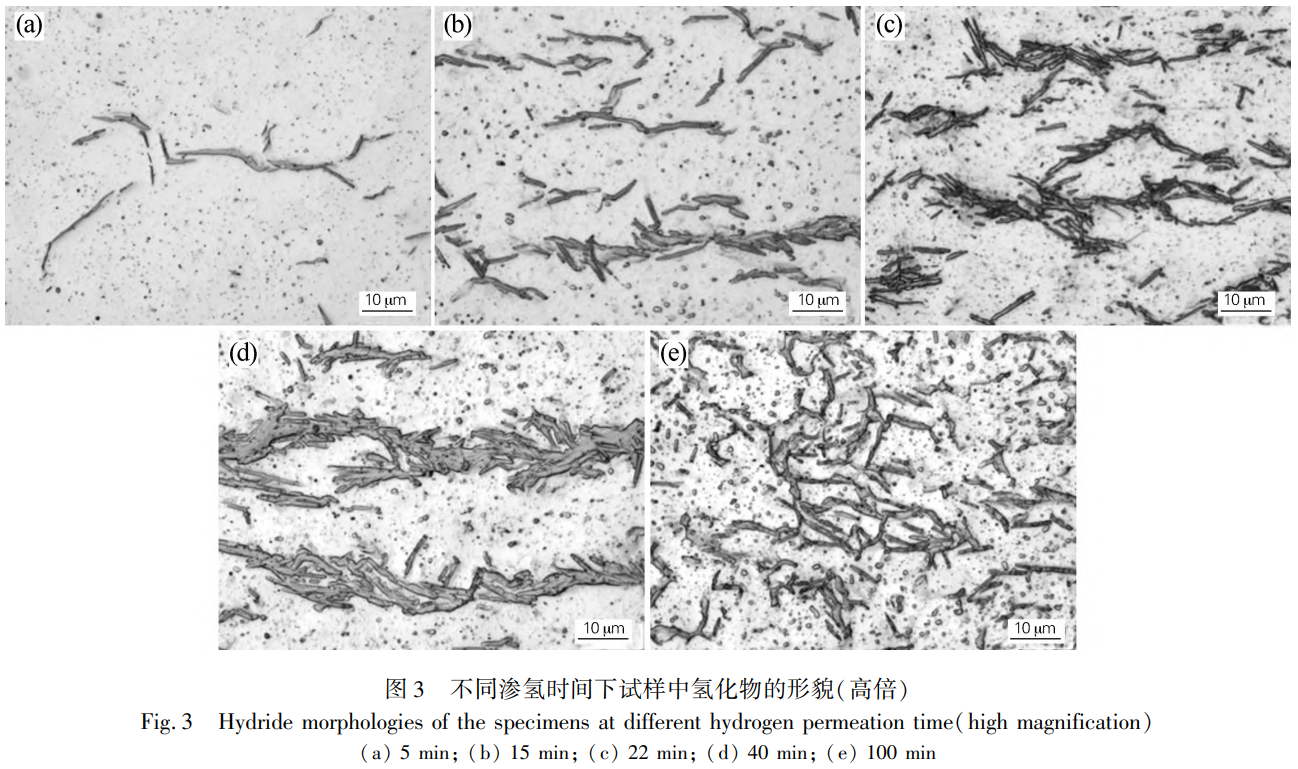

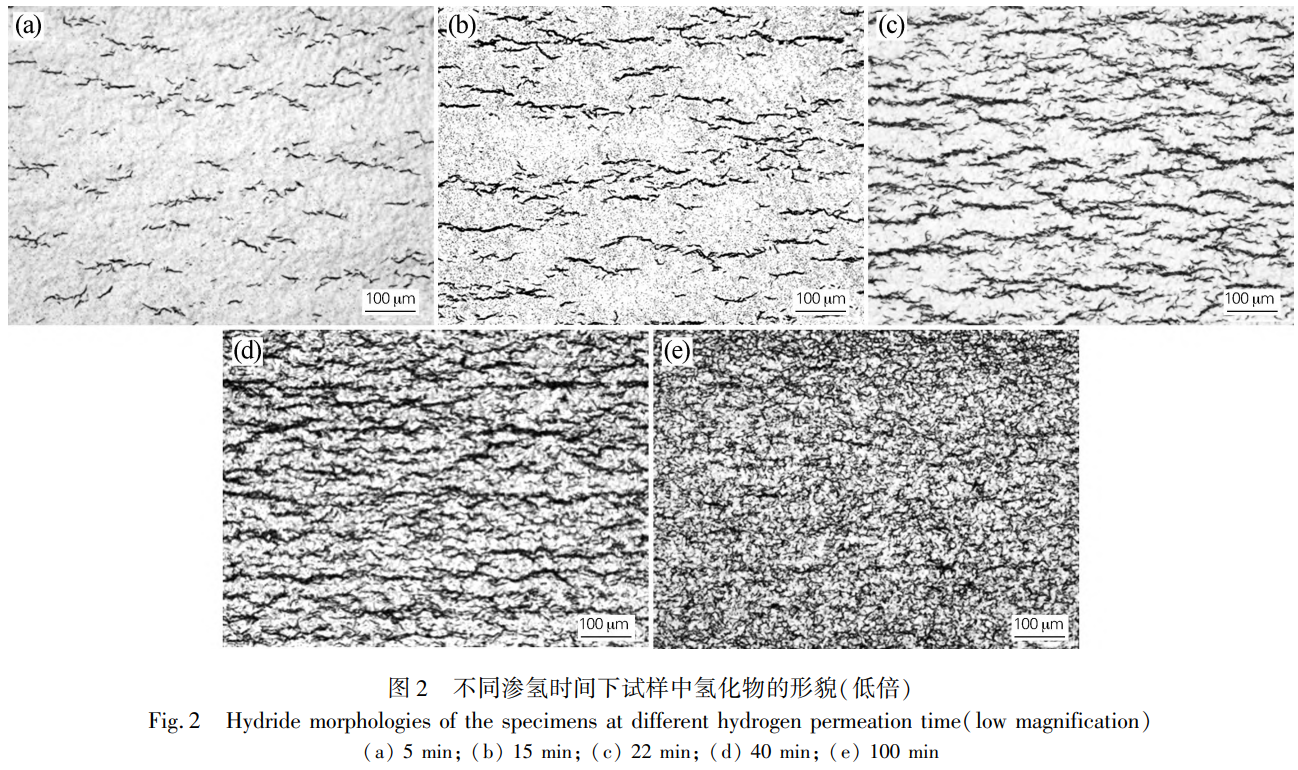

圖2為中間B位置試樣在不同氣相滲氫時間下鋯合金板材試樣的氫化物形貌100倍下的金相照片。

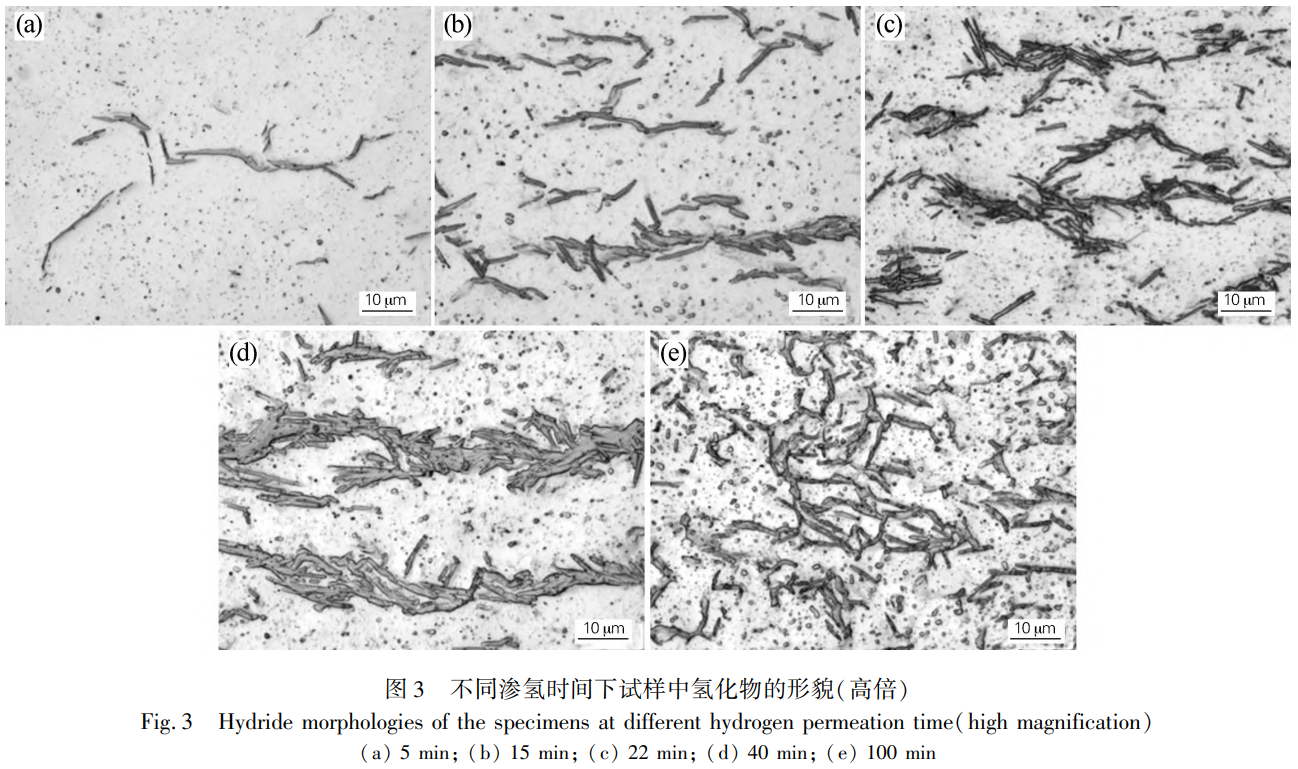

圖2(A)為試樣滲氫5min,經與標準圖譜對比分析,氫含量約為60×10-6�����,氫化物呈短而細長鏈狀均勻分布�����。滲氫15min的試樣如圖2(B)所示,氫化物含量明顯增多����,氫化物層厚度變粗����,氫含量約為250×10-6��。滲氫22min后����,大部分氫化物呈條狀分布���,但未呈網狀(圖2(C))���,經與標準圖譜對比分析���,氫含量約為420×10-6�����。滲氫40min的試樣如圖2(d)所示��,部分氫化物為條狀分布����,部分氫化物呈細而短的網狀分布�����,氫含量約為800×10-6。滲氫100min的試樣如圖2(e)所示���,氫化物非常密集,粗條狀氫化物變少���,鋯合金基體內分布著大量細小氫化物,且呈網狀分布���,經分析,氫含量約為1200×10-6����。1000倍顯微鏡下對比分析不同滲氫時間的氫化物形貌����,如圖3所示�。滲氫時間較短,氫化物較少時��,氫化物呈單個斷續(xù)排列��,單個氫化物條的粗細差別不大����,而長短有較大差異(見圖3(A))�����;隨著滲氫時間延長����,樣品內氫含量增多��,條狀氫化物開始偏聚,出現延伸成排�����、交叉纏繞及合并成堆的團狀�,類似苞米須結構,聚集態(tài)氫化物層厚0.5~3.0μm(見圖3(B,C));當滲氫40min時����,條狀氫化物層明顯增厚��,出現聚集成堆彼此纏繞著繼續(xù)向前生長,聚集態(tài)氫化物層厚0.5~5.0μm(見圖3(d));當滲氫100min時���,氫化物由交叉纏繞狀逐漸變成短小網狀結構,分布均勻,(見圖3(e))����。由圖3分析可知����,當氫化物相遇時�����,部分彼此錯開各自繼續(xù)沿晶粒取向方向生長�,部分停止生長�,尖端鈍化,形成端部橢球狀結構����。隨著氫化物含量的增多�����,氫化物出現聚集,形成纏繞生長的條狀結構,到達一定含量后���,氫化物逐漸呈現細小網狀分布。

2.2 退火時間對氫化物分布的影響

為探究退火時間對氫化物均勻分布的影響,采用氣相滲氫法對鋯合金板材試樣進行不同工藝滲氫后,再對試樣的A、B���、C位置的氫化物分布情況進行分析。

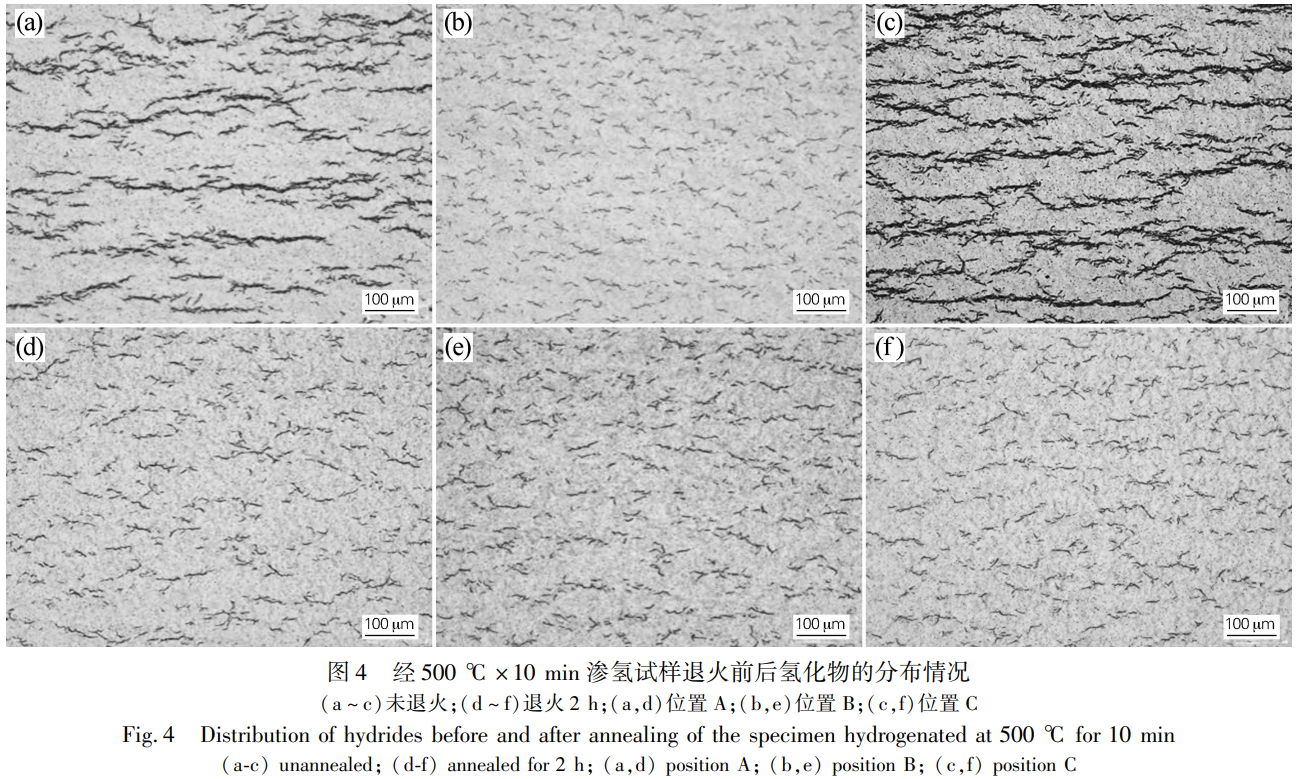

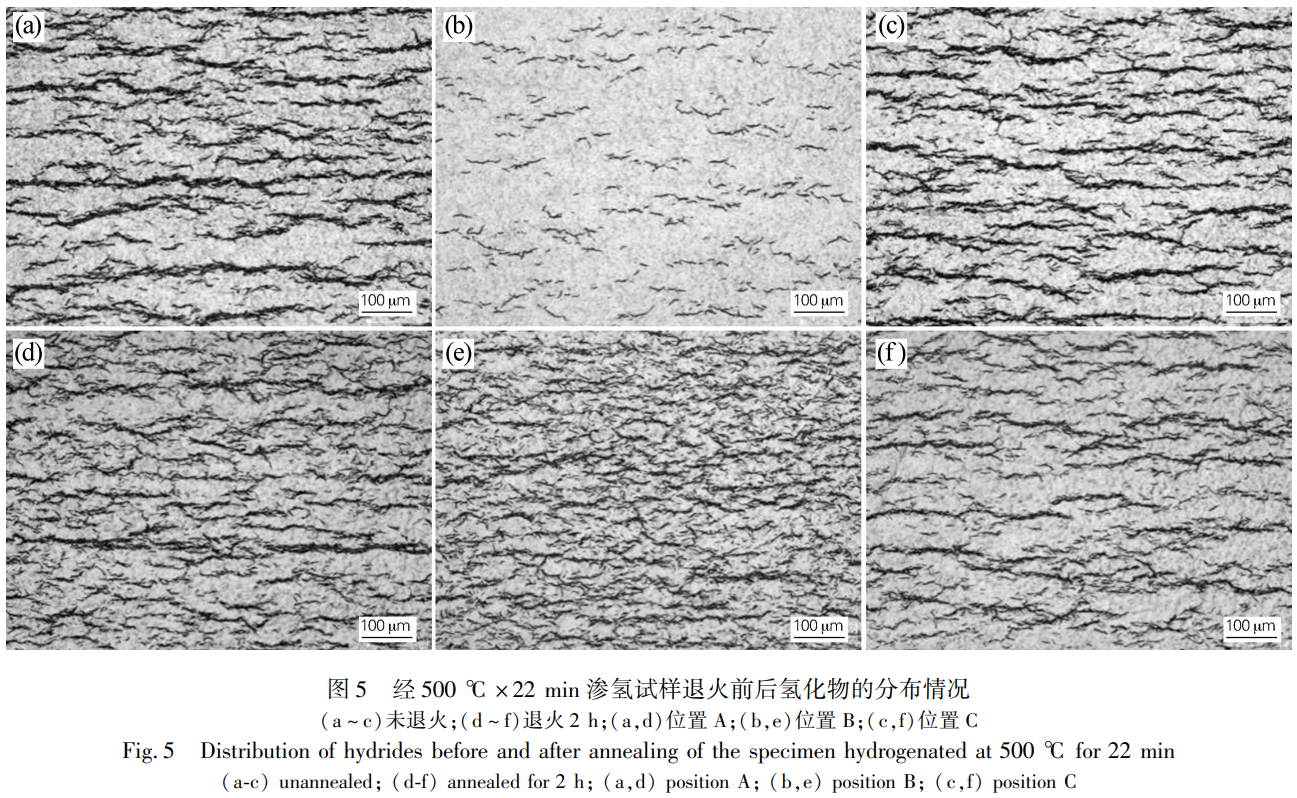

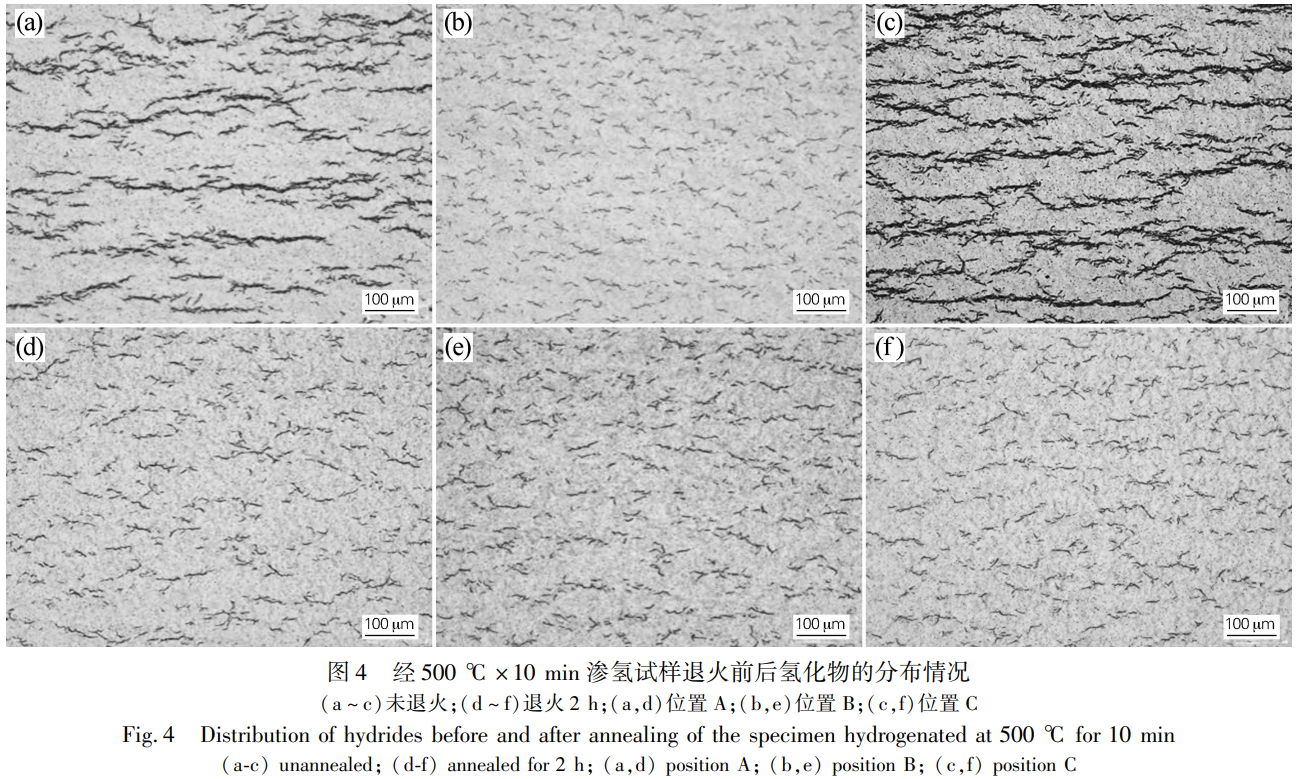

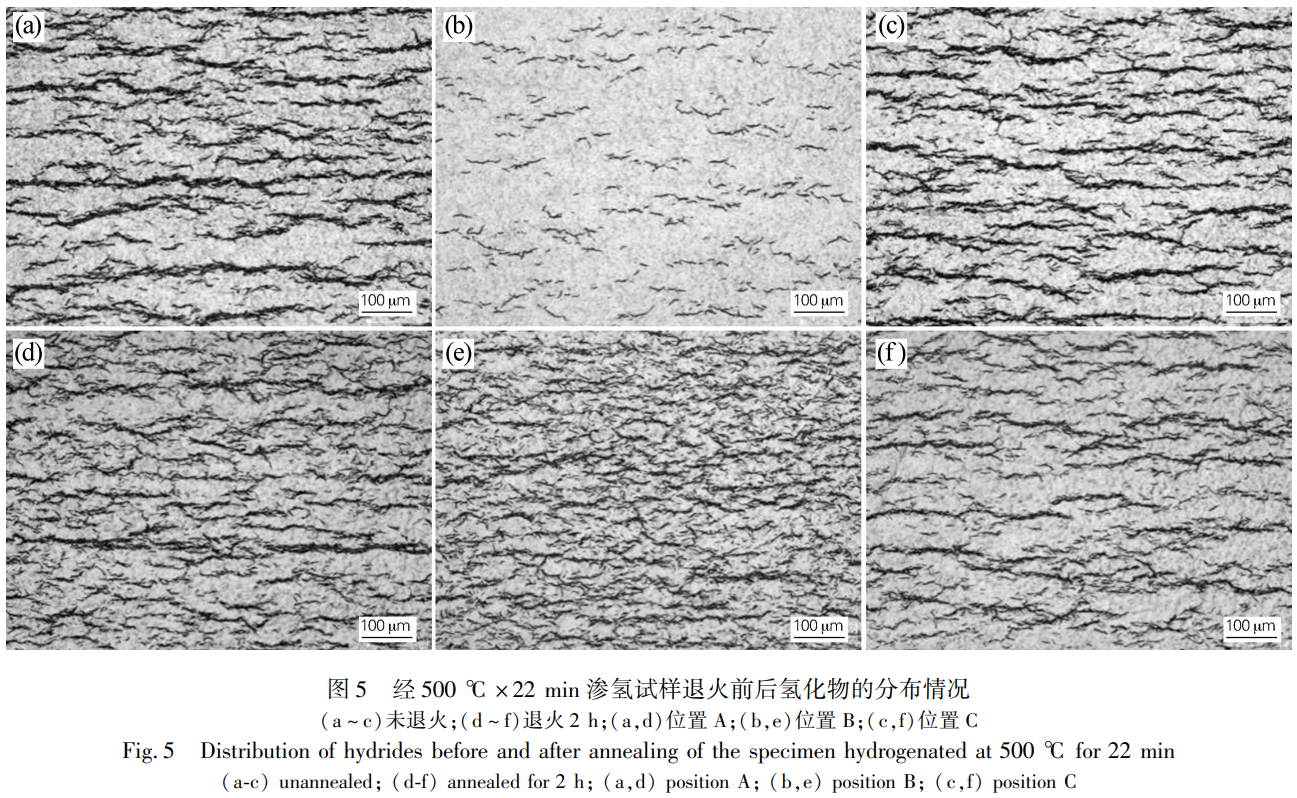

圖4為試樣進行500℃滲氫10min后未退火及退火2h的氫化物分布圖。圖5為試樣進行500℃滲氫22min后未退火和退火2h的氫化物分布圖。由圖4和圖5可知�,滲氫試樣在退火前氫化物分布不均��,具有較大的濃度梯度,兩端A、C位置以交叉纏繞的條狀氫化物為主����,較為密集(見圖4(A��,C)和圖5(A,C)),中間的B位置氫化物較為細小���、分散,并較為稀疏(見圖4(B)和圖5(B))。滲氫10min試樣在退火2h后,條狀氫化物分解成多個細小氫化物��,且均勻���、彌散地分布在鋯板試樣內部(見圖4(d~f))����。滲氫22min試樣在退火2h后,氫化物分布較為均勻,兩端A��、C位置有較多粗而長的條狀氫化物����,交叉纏繞的氫化物居多(見圖5(d,f)),中間的B位置以細短��、分散氫化物為主(見圖5(e))���。

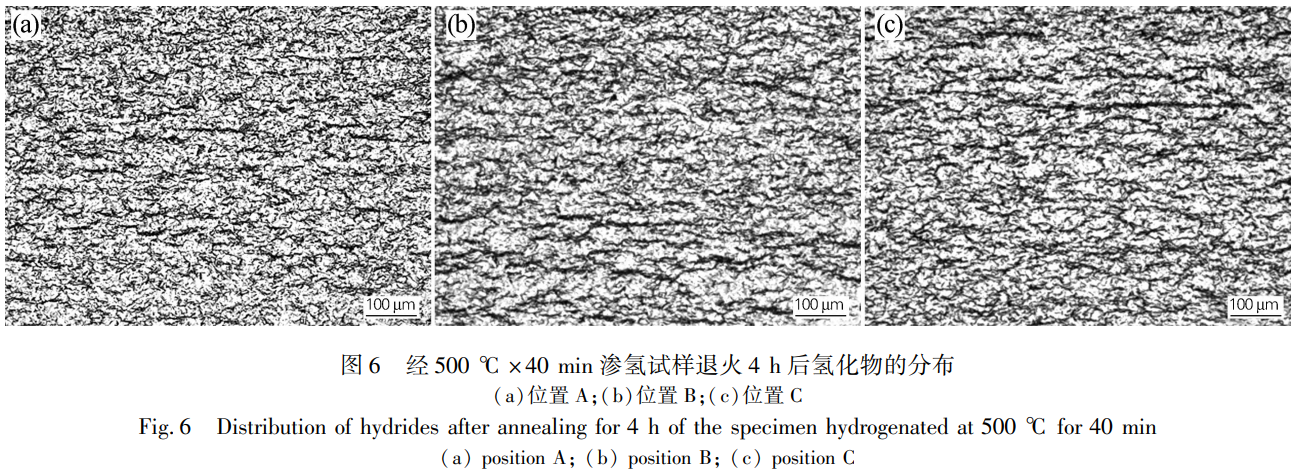

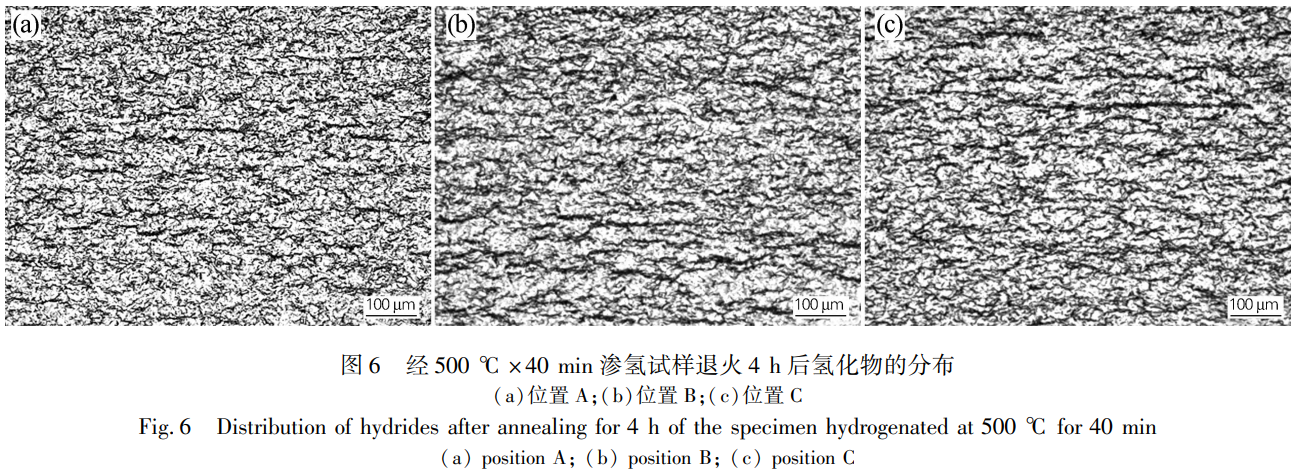

圖6為試樣進行500℃滲氫40min后再退火4h的氫化物分布圖�����,整個試樣氫化物分布均勻,氫化物以細小的網狀分布為主�,存在少量粗長條狀氫化物���。試驗表明��,隨著滲氫時間的延長,氫化物含量增多����,退火時間越長��,氫化物擴散越均勻。

綜合分析可知�����,對于Zr-Sn-Nb合金板材氣相滲氫后退火過程是氫原子從外表面向壁厚中間的位置擴散�,A、C兩端部向中部B位置擴散�。退火時間充足時��,氫原子擴散充分,均勻分布在鋯基體中�,在隨后的冷卻過程中����,溶入的氫原子將以氫化物的形式析出���,析出的氫化物呈現出細小����、彌散均勻分布的組織形態(tài)��。

2.3 不同滲氫工藝下氫含量分析

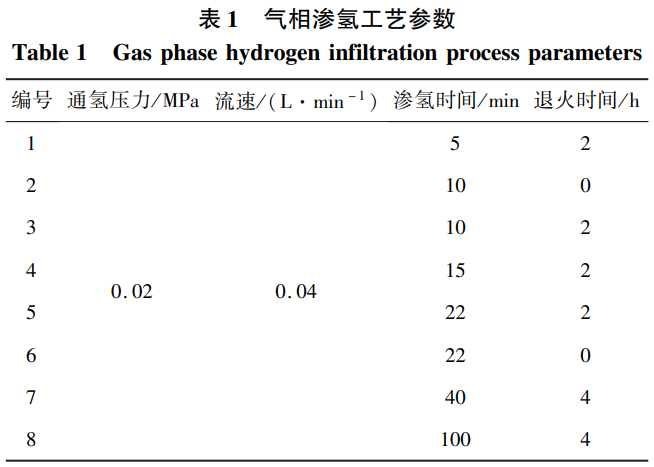

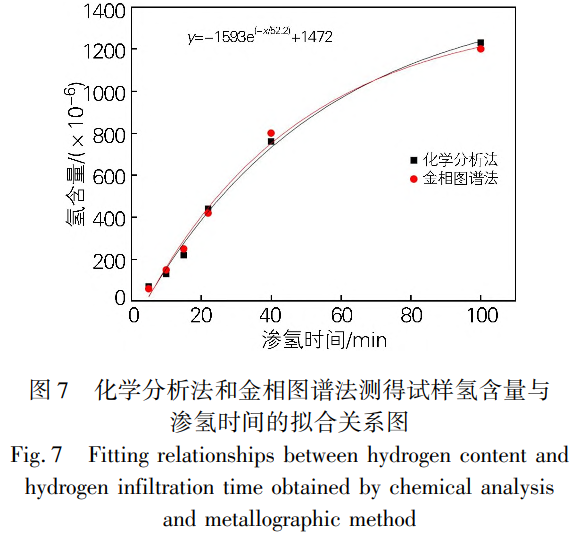

通過化學分析法和金相圖譜法分別測量各試樣A����、B�、C位置的氫含量并對其取平均值��,對氫含量與滲氫時間進行擬合,見圖7所示����。分析可知�,化學分析法與金相圖譜法測得的氫化物含量相差不大��。

由圖7可知�����,試樣中氫含量隨滲氫時間的增加而增加,在滲氫時間≤40min內����,隨著滲氫時間的增加����,平均氫含量呈現近似線性增長���,迅速由0增長到760×10-6�。

在滲氫時間>40min后,平均氫含量緩慢增長����,直至滲氫時間達到100min后,平均氫含量達到1230×10-6。

采用指數函數對氫含量(y)-滲氫時間(x)進行擬合,所得表達式為:y=(-1593)e(-x/52.2)+1472,誤差范圍控制在5%以內�,可較好地實現平均氫含量的預測分析���,為Zr-Sn-Nb合金定量滲氫提供量化試驗基礎�����。

3、結論

1)隨著滲氫時間的增加,氫化物含量增多����,氫化物出現聚集�����,形成纏繞生長的條狀結構,到達一定含量后�����,氫化物逐漸呈現細小網狀分布��。

2)鋯合金板材滲氫后退火過程��,氫原子從外表面向壁厚中間位置擴散,兩端部向中部擴散。退火時間充足時,氫原子擴散充分,條狀氫化物分解為細小氫化物并彌散均勻分布在鋯基體中。

3)應用指數函數對氫含量-滲氫時間的規(guī)律進行擬合�����,獲得了Zr-Sn-Nb合金定量滲氫工藝氫含量(y)與滲氫時間(x)的對應關系:y=(-1593)e(-x/52.2)+1472�����。

參考文獻:

[1]賈豫婕����,林希衡�����,鄒小偉,等.鋯合金的研發(fā)歷史�����、現狀及發(fā)展趨勢[J].中國材料進展����,2022,41(5):354-370.

JiAYujie��,LinXiheng,ZouXiAowei,etAl.ReseArCh&developmenthistory�����,stAtusAndprospeCtofzirConiumAlloys[J].MAteriAlsChinA�����,2022�����,41(5):354-370.

[2]劉建章.核結構材料[M].北京:化學工業(yè)出版社,2007:142-164.

[3]吳 璐,張 偉�,徐春容�����,等.電解滲氫對N18和Zr-4合金板材中氫化物的影響[J].材料保護,2016,49(1):23-26.

[4]徐春容,趙文金,謝 夢�����,等.氫對N36鋯合金包殼管環(huán)向拉伸性能的影響[J].稀有金屬材料與工程�,2017�����,46(12):3922-3927.

XuChunrong��,ZhAoWenjing,XieMeng���,etAl.EffeCtofhydrogenonringtensilepropertiesofN36zirConiumAlloyClAddingtuBes[J].RAreMetAlMAteriAlsAndEngineering,2017���,46(12):3922-3927.

[5]楊 艷,胡 蕾���,安 樂.鋯合金管材氣體滲氫過程[J].金屬世界,2021(4):29-31.YAngYAn����,HuLei���,AnLe.GAshydrogenAtionproCessofzirConiumAlloytuBe[J].MetAlWorld�����,2021(4):29-31.

[6]蘭光友,唐 彬�,何祖娟����,等.鋯合金非平衡氫壓下的氣相定量滲氫[J].熱加工工藝���,2017���,46(4):86-88.

LAnGuAngyou����,TAngBin�����,HeZujuAn����,etAl.GAseousquAntitAtivehydrogenAtionofzirCAloyundernon-equiliBriumhydrogenpressure[J].HotWorkingTeChnology����,2017,46(4):86-88.

[7]張宏智,楊 攀���,郭冬旭�,等.Zr-4合金板材真空退火溫度場的數值模擬[J].金屬熱處理�����,2020�����,45(7):238-242.

ZhAngHongzhi,YAngPAn����,GuoDongxu,etAl.NumeriCAlsimulAtionoftemperAturefieldinvACuumAnneAlingtreAtmentofZr-4Alloysheet[J].HeAtTreAtmentofMetAls�,2020���,45(7):238-242.

[8]楊 攀�����,劉元明,姜 強,等.退火對Zr-4合金復合板組織和性能的影響[J].金屬熱處理��,2016�����,41(8):72-75.

YAngPAn�,LiuYunming�����,JiAngQiAng��,etAl.EffeCtofAnneAlingonmiCrostruCtureAndpropertiesofZr-4AlloyCompositeplAte[J].HeAtTreAtmentofMetAls,2016,41(8):72-75.

[9]HArtCornLA.WestermAnRE.HW-74949QuAntitAtivemetAllogrAphyofhydridephAseinzirCAloy-2proCesstuBes[R]//U.S.AtomiCEnergyCommission,1963.

[10]趙亞恒��,郭慧娟�,宋西平.鋯合金中氫含量稱重法、化驗法及金相法表征的相關性[J].理化檢驗-物理分冊,2023�,59(10):8-12.

ZhAoYAheng����,GuoHuijuAn��,SongXiping.CorrelAtionofChArACterizAtionofhydrogenContentinzirConiumAlloyByweighingmethod�����,ChemiCAlmethodAndmetAllogrAphiCmethod[J].PhysiCAlTestingAndChemiCAlAnAlysis(PArtA:PhysiCAlTesting)�����,2023�,59(10):8-12.

[11]羅躍建���,錢立波�����,許幼幼����,等.鋯合金包殼脆化失效準則現狀研究[J].科技視界�����,2022(9):5-10.

相關鏈接